1. 개요

- 용접 이음이란?

모재와 금속 전극과의 사이에 아크를 발생시켜 그 용접 열로서 전극과 모재를 용융시키며 용접 금속을 형성하는 것을 용접이음이라고 한다. 선박, 차량, 항공기, 건축, 산업기계나 가전기기의 제조에 필수적인 가공기술이다.

- 용접은 단기간에 고열을 수반하는 복잡한 금속접합이고, 부주의시 심한 재질열화, 변형, 잔류응력 등의 용접결함을 일으켜 재료에 손상을 줄 수 있으므로 전문성이 요구되는 기술이다.

| 장점 | 단점 |

| (1) 이음 효율이 높다. | (1) 품질검사가 곤란함 |

| (2) 기밀성, 수밀성이 우수 | (2) 응력집중에 대해 민감함 |

| (3) 구조의 간단화가 가능 | (3) 용접사의 기술에 의해 이음부의 강도가 좌우됨 |

| (4) 재료의 두께 제한이 없음 | (4) 저온취성 파괴가 될 가능성이 존재 |

| (5) 작업의 자동화가 용이 | (5) 유해광선과 화재의 위험이 있음 |

| (6) 수리 및 보수가 용이 |

2. 피로강도 영향인자

1) 피로 강도 저하 인자(구조물에 있어서 피로 발생 인자)

(a). 구조적 불연속 및 용접 변형에 의한 부적합

(b). 노치 등 국부적 응력 집중 : 재료의 각종 노치, 재료 내 각종 재료결함 등에 의한 응력집중이 발생한다.

(c). 용접 덧살부, 필릿 용접의 토우부 또는 구멍이나 개구의 필릿부

- 기하학적으로 형상이 급변하면 응력 집중 형상 계수가 높아지게 되어 피로 강도가 저하된다.

(d). Under-Cut, Blow Hole, 게재물 등에 의한 용접 결함

(e). 용접부의 인장 잔류 응력 및 부식, 도금, 표면부의 잔류 응력

2) 피로 강도 상승 인지(피로 한도 상승대책)

(a). 진동 및 공명이 발생하는 위치를 피해서 용접 연결부 배치로 피로하중 최소화한다.

(b). 부식성 환경의 노출 최소화시킨다.

(c). 응력 집중계수를 낮게 설계한다.

(d). 적합한 모재, 용가재 및 용접 공정의 선택한다.

(e). 시공 전 그루브 형상 및 표면 처리한다.

(f). 후처리 실시

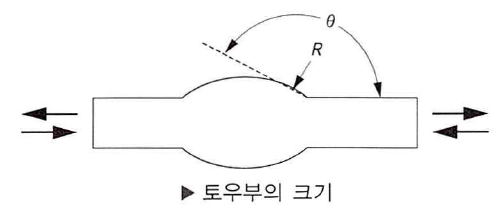

- 토우 그라인딩 & TIG 드레싱 : 토우부를 기계 연마 또는 TIG 드레싱을 실시하여 슬래그, 언더컷 등의 용접 비드 선단의 결함을 제거하고, 국부 응력 집중을 해소한다.

- 해머, 치핑 등에 의한 표면 잔류 응력 제거한다.

- 숏 피닝, 샌드 블라스팅 작업에 의한 강도, 강성부여 및 내부응력 제거한다.

3. 용접 구조 설계상 피로강도의 검토

1) 용접 이음의 피로강도 저하의 원인

(a). 용접 열 영향부의 피로강도 저하

- 탄소강 또느 저합금강의 Arc 용접 등 열을 이용한 용접시 용접 금속의 바깥면 수 mm구역에 용접 열 영향부(Heat affected zone)가 형성되며, 이 열 영향부는 인성 및 연성이 저하되고, 경도가 증가하고 조직이 취화되는 특성을 보인다.

(b). 용접부의 응력집중 영향

- 용접 비드(지단)의 루트부는 용접 이음에 고유의 집중응력이 발생한다.

- 구조상 용접 불 연속부는 응력의 난산에 의한 거시적 응력이 집중된다.

(c). 비드 높이에 따른 피로강도 저하

- 비드 높이를 삭제한 맞대기 이음은 모재의 피로강도와 같거나 이보다 낮다.

- 비드 높이를 삭제하지 않은 용접 이음은 비드의 토우부의 노치효과로 인해 비드 높이를 삭제한 이음보다 피로강도가 저하된다.

- 피로강도 특성 : 모재 ≥ 비드 높이 삭제 맞대기 이음 > 비드 높이를 삭제하지 않은 이음

2) 용접 구조물의 피로강도 개선 방안

(a). 용접 설계 방법의 개선

- 사용 목적에 적합한 기능과 구조적 안정성이 충분하도록 설계를 하되, 비용측면에서 경제성을 가질 수 있도록 재료 선정, 형상 및 크기 등을 결정한다.

- 구조적으로 충분하도록 이음부의 형상이나 홈의 형상을 결정한다.

- 용접 구조물의 특성에 따른 적절한 용접법을 선정한다.

- 열 집중과 열 변형을 감소하기 위한 최적의 용접 순서를 검토한다.

(b). 용접 열 영향부의 피로강도 개선

- 적절한 용접봉을 선택한다.

- 예열 및 후열처리를 실시한다.

- 탄소당량에 의한 최고 경도 값 추정 및 사전 용접모재의 특성에 따른 용접 입열량 등을 고려한 nomogram에 의해 추정되는 냉각 속도 및 시간을 관리한다.

- 연속냉각곡선(CCT-Diagram)을 이용한 상변태 사전 예측 냉각 방법을 선정한다.

(c). 각 용접 이음별 응력과 강도 특성

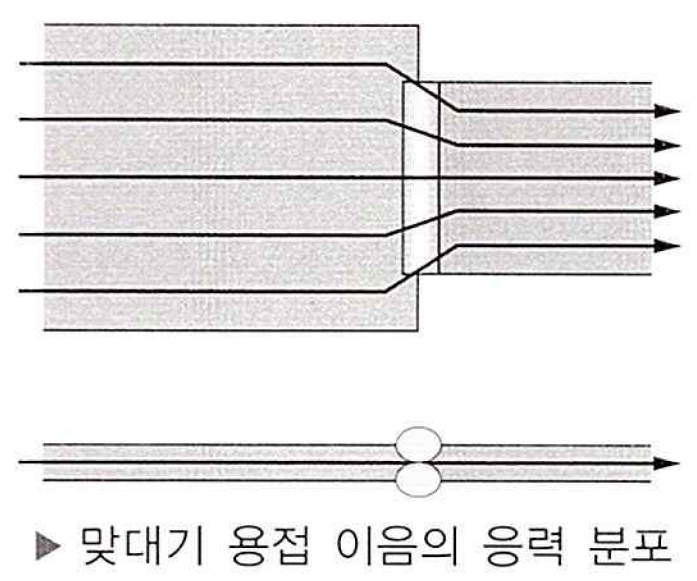

(ㄱ). 맞대기 이음

1) 응력의 분포 : 토우부의 붙힘 각도(θ)나 반경(R) 등이 응력 집중에 영향을 준다.

2) 응력 집중 저감 방안

· 주기적인 응력을 받는 부위에 대해 항상 응력 분포가 균일하도록 고려한다.

· 폄심 응력에 대해서 응력 집중을 피하여 설계한다.

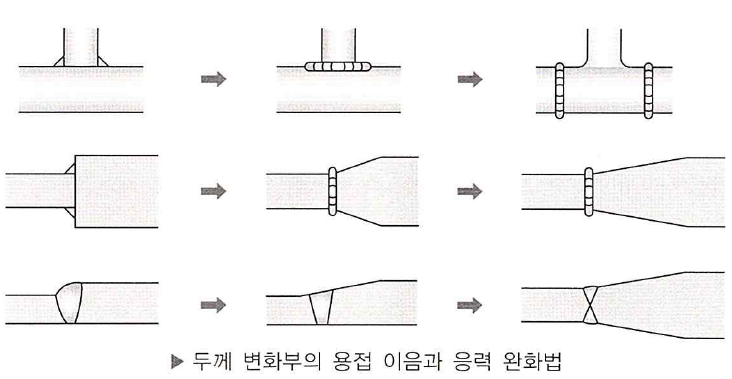

· 급격한 두께 변화를 피하고, 모따기나 테이퍼 형상으로 설계를 변경한다.

· 붙힘 각도(θ)를 작게하고, 반경(R)을 크게 한다.

· AWS D1.1 기준 : 균열과 점진적인 피로 파괴를 발생할 수 있는 진동수와 규모의 주기 하중을 받기 쉬운 구조물의 연결에 대해 완화 경사 기준을 1: 2.5 이하로 규정한다.

(ㄴ). 필릿(Fillet) 이음

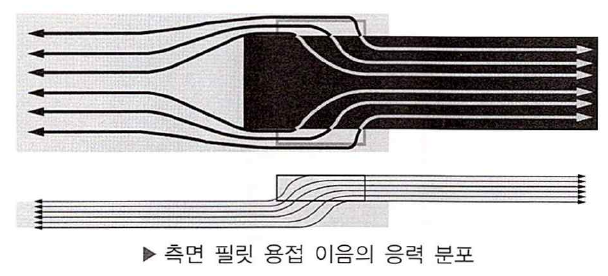

- 응력의 흐름은 맞대기 이음보다 필릿이름이 복잡하다.

- 필릿 이음은 루트부나 토우부에 커다란 응력 집중이 발생하고, 이음 강도가 맞대기 이음보다 저하한다.

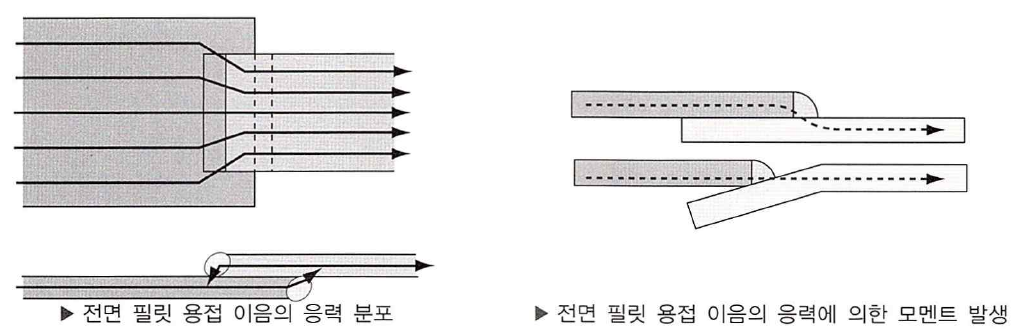

1) 전면 필릿 용접 이음

· 편심 하중이 발생하고, 용접 이음부 끝단에 모멘트가 발생한다.

· 필릿의 크기에 따라 피로 수명이 변화한다.

(1) 필릿 크기가 작은 경우 : 루트부로 부터 파괴가 발생한다.

(2) 필릿 크기가 큰 경우 :

· 루트부의 집중 응력은 작게되므로 동일 응력하에서 수명은 길어진다.

· 필릿 사이즈가 과다하게 크게 되면, 응력 집중이 크게 되고 파괴 발생 기점이 루트부로부터 토우부로 이동하므로 피로 수명은 증대되지 않고, 설계상의 이점이 없다.

· 충분한 필릿 사이즈를 확보하여야 하는 경우에는, 필릿 각도를 서서히 크게하고, 토우 반경을 크게하여 피로강도 를 개선한다.

· AWS D1.1 기준 : 이음부의 처짐을 구속하는 경우가 아닐 때는, 양면 필릿 용접으로 실시하고 최소 겹침 길이는 얇은 부재 두께의 5배(최소 25mm 일 것.)

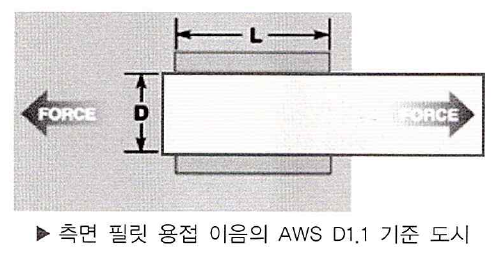

2) 측면 필릿 용접 이음 : 용접 길이를 어느 정도 길게하면 피로강도 개선이 가능하다.

· AWS D1.1 기준:

- 용접부의 길이(L)는 강재의 폭(D) 이상이어야 하며, 길이는 200mm를 초과하지 않아야 한다.

- 두 판재의 두께 차는 16배 이하이어야 한다.

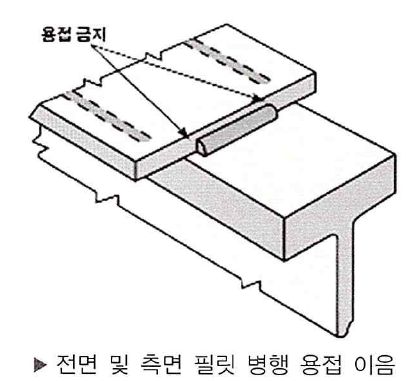

3) 전면 및 측면 필릿 병행 용접 이음 :

· 좌굴 또는 파손을 방지하기 위해 전면 및 측면 필릿 병행 용접을 실시한다.

· 모서리 위치에서 연속적이 비드 형성이 어렵고, 언더컷 결함을 방지하기 위해 양 용접부에 공통으로 접촉하고 있는 모서리는 용접을 실시하지 않는다.

4) K형 필릿 용접 이음

(1) 강도상 검토

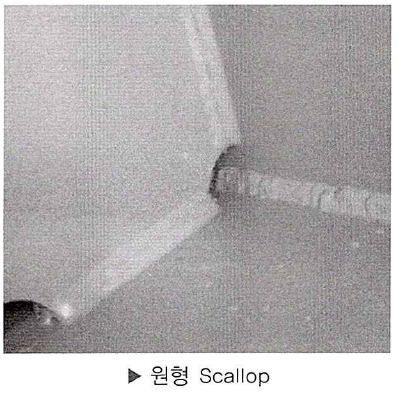

· 교차 부위는 응력 집중이 발생할 수 있으므로 원형의 Scallop을 가공한다.

· Scallop(용접 접근공)

- 부재 용접 시 이음 또는 접합부의 용접선이 교차된 부위에 용접선의 겹침을 피하기 위해 곡률가공 또는 모따기를 한 것.

- 교차 부위가 재 용접되면, 열 영향으로 인해 용접부가 취약해지게 된다.

- H 형강 내 스티프너 등 모서리에 주로 사용된다.

- 곡률 반경 표준 = R30mm

(2) 발생 가능한 강도상 문제점

· 용접 루트에서 목두께 방향의 필릿 내 60˚ ~ 70˚의 각도로 파단될 수 있다.

· 필릿 용접부의 용입 부족 또는 판 아래 편석이 존재하는 경우 필릿 전체가 모재와의 경계면에서 파단될 수 있다.

· 가로 굽힘 변형에 의한 잔류 응력이 증가된다.

· 용접 길이 방향 변형에 의한 잔류응력이 발생한다.

(3) 방지 대책

· 강도에 적합한 목 두께를 선정한다.

· 층상 편석이 없는 재료를 선택 및 깊은 용입이 이루어지도록 홈을 설계한다.

· 과도한 용착량 및 용접 길이를 피하여 시공한다.

4. 용접 구조물의 파괴

1) 용접 구조물의 파괴의 원인

가). 재료의 부적합

- 용접용으로는 적합하지 않은 강판의 사용

- 부적합한 용접봉의 사용

나). 시공 불량

- 용접 무자격자의 용접 시행

- 적절하지 않은 용접 방법 시행

- WPS의 미준수

다). 설계 불량

- 피로강도 특성 등을 반영하지 않은 구조적 설계

- 하중의 분산을 고려하지 않은 설계

2) 용접 구조물 파괴의 종류

가). 취성 파괴 : 용접 열 영향부는 취성이 높으므로 저온 및 충격하중 등에 약하고, 특히 노치부는 응력의 집중으로 인해 파괴가 진행될 수 있으며, 아래와 같은 특성을 보인다.

(a). 원인

- 저온일수록 발생이 쉽다.

- 용접 결함에 의한 구조상 불연속부, 용접 균열, 용입 부족, 슬래그 혼입 등

(b). 발생 형태

- 항복점 이하에서도 진행된다.

- 파면은 보통 취성 재료의 파괴의 형태인 벽 파단면(인장 파단)의 형태로 나타난다.

나). 피로 파괴 : 재료에 허용 정하중보다 작은 값이라 하더라도 반복 하중이나 변동하중이 장기간에 걸쳐 작용하여 파괴되는 현상

(a). 원인

- 구조적 불연속 및 용접 변형에 의한 부적합

- 노치 등 국부적 응력 집중 : 재료의 각종 노치, 재료 내 각종 재료결함 등에 의한 응력집중이 발생한다.

- 용접 덧살부, 필릿 용접의 토우부 또는 구멍이나 개구의 필릿부 : 기하학적으로 형상이 급변하면 응력 집중 형상 계수가 높아지게 되어 피로 강도가 저하된다.

- 용접부의 인장 잔류 응력 및 부식, 도금, 표면부의 잔류 응력

- Under-Cut, Blow Hole, 게재물 등에 의한 용접 결함

(b). 발생형태

- 재료내부에 피로가 발생하고 미세균열 등이 발생하여 점차 진행, 파단하게 된다.

- 파괴, 파손되는 용접 구조물의 80% 이상이 피로에서 기인한 여러가지 형태의 원인으로 파손이 된다.

다). 해결 방안

- 용접 설계 방법의 개선

- 적합한 용접 재료의 사용

- 용접 시공 관리의 철저

- 용접 검사의 철저

- 용접 열 영향부의 응력집중 방지 및 예/후열 처리 실시 등

5. 결론

- 철강구조물 파괴원인은 여러가지 사유가 있겠으나 당초 설계시에는 충분한 강도와 안전율을 적용했음에도 계속되는 반복하중, 교번하중, 충격하중 등의 동하중의 영향으로 피로누적이 쌓여서 구조물의 파괴로 이어지게 된다.

- 최초 설계시 피로내진을 충분히 고려하여 설계계수를 적용해야 한다.

'건설기계기술사' 카테고리의 다른 글

| 용접 잔류 응력의 대책(완화) 및 변형 방지책 (0) | 2024.11.09 |

|---|---|

| 용접 열 영향부(H.A.Z)의 조직 및 영향 (0) | 2024.11.08 |

| 좌굴과 세장비 (0) | 2024.11.07 |

| 단면 계수와 회전 반경, 극 단면계수 (0) | 2024.11.07 |

| 단면 2차 모멘트, 단면 2차 극 모멘트 (0) | 2024.11.06 |