1. 피로 파괴

재료에 허용 정하중보다 작은 값이라 하더라도 반복 하중이나 변동하중이 장기간에 걸쳐 작용하여 파괴되는 현상

- 재료 내부에 피로가 발생하고 미세균열 등이 발생하여 점차 진행, 파단하게 된다.

- 파괴, 파손되는 용접 구조물의 80% 이상이 피로에서 기인한 여러가지 형태의 원인으로 파손이 된다.

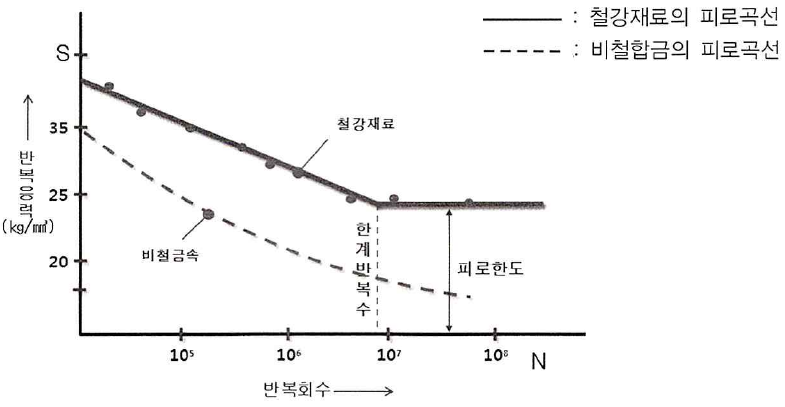

1) 피로 곡선(윌러 곡선 : S-N 곡선)

재료의 일정부분에 지속적으로 피로응력이 발생되면, 시간이 지남에 따라 점차적으로 적은 응력으로도 재료가 파괴(피로파괴)하게 되는데, 이를 응력-Cycle time으로 표시한 그래프

2) 피로 한도(내구한도)

- 어느 응력이하에서 S-N곡선이 수평이 되어 하중의 사이클이 무한히 반복하여도 전혀 파괴가 일어나지 않는 한도

- S-N곡선에서 수평구간에 해당하며, 경사부에서 수평으로 시작하는 부분을 한계 반복수라 한다.

- 피로한도 이상으로 응력이 작용할 경우, 응력도가 커짐에 따라 파괴까지의 반복횟수가 감소한다.

- 철강 재료만 해당되고 알루미늄과 같은 비철합금은 응력감소와 함께 반복회수가 증가하여 우측으로 하향하는 곡선을 그리게 된다. ( ----선)

- 철강 재료에서 부재에 요구되는 응력반복수가 한계반복수에 해당하는 S-N곡선상의 응력을 기준강도로 취하면 안전하다.(즉, 시간 강도를 기준 강도로 취한다.)

3) 고주기 피로와 저주기 피로

고주기 피로와 저주기 피로의 경계는 명확하지 않으나, 통상 반복 회수 10^4(또는 10^5)을 기준하여 그 이하는

저주기 피로, 그 이상은 고주기 피로라 한다.

가) 고주기 피로(High Cycle Fatigue : HCF)

- 재료가 파단시까지의 응력 또는 변형 반복수가 10^4 이상인 피로

- 주로 파괴는 재료의 항복 응력 이하에서 발생하고, 소성 변형을 수반하지 않는다.

나. 저주기 피로(Low Cycle Fatigue : LCF)

- 재료가 파단시까지의 응력 또는 변형 반복수가 10^4 이하인 피로

- 보통 항복점을 넘는 응력과 비틀림(부하 응력이 재료의 항복점을 초과)을 반복해서 받는 경우에 발생한다.

- 실제 재료가 받는 응력 변형 이력에 가깝고, 양쪽을 진통시키는 변위 제어의 피로 시험으로 결정된다.

- 압력용기, 항공기, 선받 등은 실제 반복회수가 10^5 이하이므로 구조설계시 저싸이클 피로 데이터를 사용한다.

2. 피로 파괴 및 피로 강도의 영향인자

1) 피로 강도 저하 인자(구조물에 있어서 피로 발생 인자)

(a). 구조적 불연속 및 용접 변형에 의한 부적합

(b). 노치 등 국부적 응력 집중 : 재료의 각종 노치, 재료 내 각종 재료결함 등에 의한 응력집중이 발생한다.

(c). 용접 덧살부, 필릿 용접의 토우부 또는 구멍이나 개구의 필릿부 : 기하학적으로 형상이 급변하면 응력 집중 형상 계수가 높아지게 되어 피로 강도가 저하된다.

(d). Under-Cut, Blow Hole, 게재물 등에 의한 용접 결함

(e). 용접부의 인장 잔류 응력 및 부식, 도금, 표면부의 잔류 응력

(f). 피로 강도 기여 하중의 작용

- 오작동 및 설계 조건을 초과하는 반복 하중

- 고려되지 않은 열응력의 반복

- 부식에 의한 판두께의 감소에 따른 응력 증가

- 설계시 고려되지 않은 자류 응력의 중첩

- 저온에서의 하중의 반복으로 인해 피로한도 저하

(g). 압입 응력(열 박음)

(h). 다듬질 면 거칠기

- 재료파괴는 표면에서 시작하며, 피로파괴는 표면 조건에 대단히 민감하다.

- 표면이 거칠면 피로 한도가 저하된다.

(i). 치수 효과

- 평활재, 노치재를 막론하고, 시편의 치수가 변하면 피로 강도 또한 변하는 현상이다.

- 따라서, 일반적으로 지름이 크도록 유도한다.

2) 피로 강도 상승 인지(피로 한도 상승대책)

(a). 진동 및 공명이 발생하는 위치를 피해서 용접 연결부 배치로 피로하중 최소화

(b). 부식성 환경의 노출 최소화

(c). 응력 집중계수를 낮게 설계

(d). 적합한 모재, 용가재 및 용접 공정의 선택

(e). 시공 전 그루브 형상 및 표면 처리

(f). 후처리 실시

- 토우 그라인딩 & TIG 드레싱 : 토우부를 기계 연마 또는 TIG 드레싱을 실시하여 슬래그, 언더컷 등의 용접 비드 선단의 결함을 제거하고, 국부 응력 집중을 해소

- 해머, 치핑 등에 의한 표면 잔류 응력 제거

- 숏 피닝, 샌드 블라스팅 작업에 의한 강도, 강성부여 및 내부응력 제거

(g). 고주파, 침탄, 질화 열처리에 의한 강도 및 강성 부여

(h). 롤링 압연에 의한 강도 및 강성 부여

(i). 표층부 압축 잔류 응력이 발생하는 각종 처리

(j). 전해연마, 래핑 등 표면을 매끄럽게 하여, 표면 거칠기에 의한 노치효과를 감소시키고, 이론수명에 근접하도록 유도

3) 파괴현상

(a). 취성재료 : 최대 주응력설에 의한 분리 파손이 발생한다.

(b). 연성재료 : 최대 전단응력설에 의한 미끄럼 파손이 발생한다.

3. 결론

- 피로파괴의 발생원인은 4가지로 구별된다. (1) 설계불량 (2) 가공불량 (3) 재료불량 (4) 부적절한 사용

- 일반적으로 안전율을 여유있게 고려하기 때문에 피로강도가 설계시에 반영이 되어 있으므로 피로파괴는 주로 가공불량, 재료불량 및 사용상의 부주의에 의한 경우가 대부분이다.

- 즉 기계가공 도중에 노치가 유입되어 응력집중을 발생시키거나, 규정된 표면처리 혹은 열처리가 제대로 이뤄지지 못해 재료의 피로강도가 저하한 경우가 많다.

- 또한, 비금속 개재물이 다량 함유된 재료 또는 부적절한 열처리 방법에 의해 요구되는 강도를 확보하지 못한 경우

- 피로파괴는 단순한 원인에 의한 경우가 적고, 복잡한 여러 형상이 중첩되는 경우가 많기 때문에 단정하기 어렵다.

- 결국 피로 파괴의 방지는 피로강도를 저하시킬 수 있는 요인들을 종합하여 설계단계에서 최종 사용단계까지 지속적인 관리에 의해서 달성될 수 있다.

'건설기계기술사' 카테고리의 다른 글

| 충격 응력, 카스틸리아노(Castigliano)의 정리 (0) | 2024.11.06 |

|---|---|

| 응력-변형률 선도(탄성한계, 항복점, 인장강도) (1) | 2024.11.06 |

| 유압 제어 밸브의 종류와 특성 (0) | 2024.11.05 |

| 유압장치의 제 현상(유압펌프의 발생 문제점) (0) | 2024.11.04 |

| 유압장치와 유압 Actuator(구동부) (0) | 2024.11.04 |